PTL系統聯合MES 為工廠打造數字化物料管理體系的核心引擎

在制造業邁向工業4.0與智能制造的浪潮中,工廠的物料管理正經歷從傳統人工、紙筆記錄向全面數字化、實時化、精準化管理的深刻變革。在這一過程中,PTL(Pick-to-Light,電子標簽揀選)系統與MES(制造執行系統)的深度融合,正成為構建高效、透明、精益數字化物料管理體系的關鍵解決方案,為計算機系統服務在工業現場的應用開辟了廣闊天地。

一、 體系核心:PTL與MES的協同賦能

1. PTL系統:精準高效的現場執行層

PTL系統通過安裝在貨架或工位上的電子標簽、指示燈、數字顯示器及控制軟件,將抽象的指令轉化為直觀的視覺引導。操作人員無需反復查閱紙質單據或屏幕,僅需跟隨燈光與數字提示,即可實現“傻瓜式”的精準揀選、配送、上料與核對。它極大地降低了人為差錯率,提升了作業速度與效率,是物料在現場流動的“精準導航儀”。

2. MES系統:智慧決策的指揮控制層

MES作為連接企業計劃層(ERP)與車間控制層的橋梁,負責生產訂單的調度、執行、跟蹤與報告。它實時掌控生產進度、物料消耗、設備狀態、人員績效等全方位信息。在物料管理層面,MES負責依據生產計劃,精確計算物料需求,生成并下達配送指令,同時實時收集物料消耗數據,實現庫存的動態可視與精準控制。

3. 聯合優勢:1+1>2的倍增效應

當PTL與MES通過計算機系統服務實現無縫集成后,便形成了一個從“大腦”到“手腳”的完整閉環:

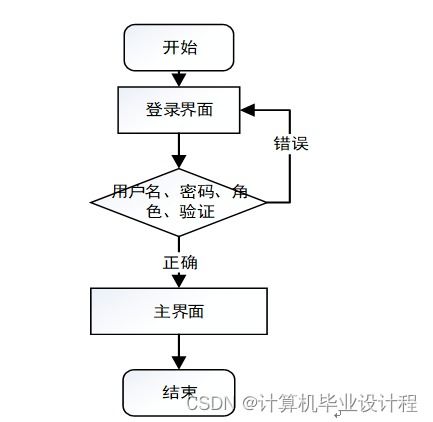

- 指令無縫下達:MES根據實時生產計劃生成的物料需求指令,可瞬間下發至對應工位的PTL標簽,驅動指示燈亮起,指引操作。

- 執行實時反饋:操作人員每完成一次PTL引導的作業(如揀選、上料),確認信息立即反饋回MES系統,自動更新物料庫存狀態、線邊庫存量及生產進度。

- 全過程可追溯:從物料入庫、倉儲、揀配、配送至生產線消耗的每一個環節,均在系統中留有精確的時間、地點、操作人員及批次記錄,實現全生命周期的追溯。

- 動態優化調度:基于實時反饋的數據,MES能夠動態調整物料配送節奏與生產節拍,實現JIT(準時制)配送,減少線邊庫存積壓,提升整體物流與生產協同效率。

二、 數字化物料管理體系的核心價值

1. 極致精準,降本增效

消除揀選錯誤導致的返工、停線損失;大幅提升物料流轉速度,縮短交貨周期;通過精準配送減少物料冗余和場地占用,直接降低運營與庫存成本。

2. 全鏈透明,實時可控

管理者可通過系統看板,實時查看任一物料的位置、狀態、數量及歷史軌跡,實現從倉庫到產線的“全景可視”。異常情況(如缺料、錯料)能夠被即時發現并預警,便于快速響應。

3. 數據驅動,持續改善

系統積累的詳實物料流轉數據,為分析物料消耗規律、優化倉庫布局、改進配送路徑、評估供應商績效等提供了數據基礎,助力工廠進行科學決策與持續的精益改善。

4. 減輕負荷,賦能員工

將操作人員從繁瑣的記憶、查找、核對工作中解放出來,使其更專注于需要判斷與技能的核心作業,降低勞動強度與培訓成本,提升員工滿意度與工作質量。

三、 計算機系統服務的實施關鍵

成功的PTL聯合MES項目,離不開專業的計算機系統服務作為支撐:

- 系統集成與定制開發:需要根據工廠具體的工藝流程、物料特性、布局環境,進行軟硬件的深度集成與定制化開發,確保系統貼合實際業務流。

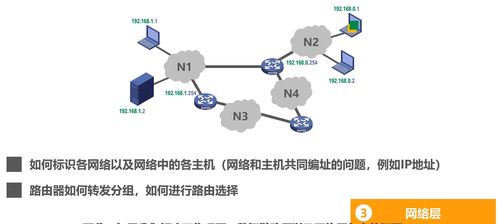

- 網絡與基礎設施部署:確保車間現場穩定、高速的工業網絡覆蓋,以支撐PTL設備與MES服務器間海量實時數據的可靠傳輸。

- 數據接口與標準統一:實現與上層ERP、WMS(倉庫管理系統),下層自動化設備(如AGV、輸送線)的數據打通,避免信息孤島。

- 培訓與運維支持:提供全面的操作培訓、系統維護及持續優化服務,保障系統穩定運行并發揮長期價值。

###

PTL系統與MES的聯合,并非簡單的技術疊加,而是通過計算機系統服務,將信息技術的“神經”深入滲透到物料管理的每一個毛細血管。它構建的數字化物料管理體系,是工廠實現柔性生產、敏捷制造與智能決策的堅實底座。對于致力于數字化轉型的制造企業而言,投資于此,便是投資于未來核心競爭力——以數據驅動的高效、精準與透明。

如若轉載,請注明出處:http://www.cander.com.cn/product/52.html

更新時間:2026-02-16 12:29:54